일본 정부 주도로 30% 연료절감 나서

우리나라에서 최초로 경제선형이라고 할 수 있는 ‘에코십’에 대한 자세한 소개가 이루어졌다. 한국해운의 오피니언리더들의 모임인 콤파스클럽(주관 : 한국해사문제연구소)은 1일 명동 로얄호텔에서 열린 월례 조찬간담회에 일본선급협회인 日本海事協會(클래스 NK) 관계자들을 초빙해 일본의 에코십 개발 현황에 대해서 얘기를 듣고 질의응답 시간을 가졌다. 이날 일본의 에코십 개발 현황에 대해 브리핑을 한 사람은 클래스 NK의 업무집행위원인 코제키 요시노리(河關良則)씨와 부산사무소에 근무하는 오이시 신야(大石眞哉)씨 등이다.

이 조찬 간담회에서 좌장인 해사문제연구소 박현규 이사장은 “최근 해운시황이 불투명한데도 신조선 발주가 많이 늘어나는 것은 에코십, 즉 경제적인 선형이 종래의 선박들에 비해서 경쟁력이 확실히 있다고 증명돼 그에 대한 엄청난 수요가 발생했기 때문”이라고 말하고 에코십에 대해 강연하는 NK 관계자들에게 고마움을 표시했다.

이날 ‘클래스 NK'의 에코십 강연은 기술담당인 오이시 신야씨에 의해 이뤄졌는데, 강연 내용을 요약하면 아래와 같다. 클래스NK측은 설명회 말미에 오는 19일 서울 신라호텔에서 에코십 문제를 포함한 기술세미나를 개최할 예정이라고 밝혔다.

<>연료효율성 제고 4가지 프로젝트

연료효율을 따지지 않을 수 없는 것은 최근 유가가 급격히 앙등하면서 연료유가가 톤당 650달러까지 올랐기 때문이다. 과거 1999년경에는 연료 유가는 톤당 100달러 미만이었다. 선박에 들어가는 비용을 비교해 보면 1999년도에는 선령 25년의 선박(파나막스 벌크선)은 총량적으로 볼때 선가와 연료유가가 거의 똑같은 수준이었지만(2180만달러), 2013년에 와서는 똑같은 25년 선령의 파나막스형 벌크선의 연료유가는 1억4300만달러로 선가의 다섯배(500%)까지 늘어났다. 하루에 35톤씩을 때야 하는 벌크선을 20% 연료절감하여 하루 28톤만 때면 되도록 개선한다면 척당 연간 약 120만달러를 절약할 수 있게 된다.

일본의 경우는 정부가 주도하여 선사, 조선소, 선급, 메이커 등 해사관련 4대업종이 모여서 온실가스 감축 프로젝트를 진행하고 있다. 이 프로젝트는 22개의 R&D개발 프로젝트로 세분할 수가 있는데 2009년에서 2013년까지 전체의 온실가스를 30% 감축하는 것을 목표로 하고 있다. 클래스 NK의 경우는 22개의 세부 과제중에 19개의 과제에 참여하고 있다.

22개의 R&D 개발 프로젝트 중에 4개의 핵심적인 새로운 기술을 들자면 △ 디젤엔진의 개선 기술 △하이브리드 터보차저 기술 △공기 기포를 이용한 윤활 기술 △ 저마찰 페인트 개발 등이다. 이 네가지 기술들은 이미 실용화 단계에 있다.

디젤엔진 개선 기술은 미츠이엔진의 연구개발 사례이다. 미츠이엔진에서는 터보차저에서 발생하는 잉여에너지를 유압펌프를 통해 크랭크축에 전달하고, 이것으로 크랭크축의 끝에 있는 유압모터를 돌려주게 되면 이것이 다시 크랭크축의 회전을 도와주도록 하는 장치를 고안했다. 이러한 기술을 응용해 연비개선과 CO2 절감을 4%까지 할 수 있으며, 이것을 통해 국제조약들이 요구하는 규정도 만족할 수가 있게 된다. 이밖에도 배출가스중에 NOX를 줄일 수 있는 실린더도 개발해 국제기준을 맞추고 있다. 미츠이엔진은 이같은 다방면의 기술 들을 이용해 최고 10%까지 연료를 절감할 수 있다고 발표하고 있다.

다음은 미츠비시중공업에서 개발한 것으로 앞의 것과 같이 터보차저에서 발생하는 여분의 에너지를 이용하는 것이다. 상당히 심플한 장치로서 터보차저에 고속의 제너레이터를 설치하는 것이다. 터보차저에서 발생한 여분의 에너지는 발전기에서 발생한 에너지와 동일한 용도로 쓰이게 된다. 이 기술의 포인트는 장치하는 장소가 아주 좁아도 가능하다는 점이다. 미츠비시측은 큰 벌크선 뿐만 아니라 아주 작은 소형선박에서도 이 기술을 이용한 엔진을 장착할 수 있다고 얘기하고 있다. 미츠비시는 이미 2011년도에 이 같은 기술을 개발 완료했다고 발표했다. 미츠비시측은 이 기술로서 1.8%에서 3%까지 연료를 절감할 수 있다고 설명한다.

<> 공기방울, 특수 페인트로 마찰 줄여

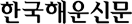

세 번째 사례도 비츠비시중공업이 개발한 기술이다. 그림에서 보는 것처럼 선박의 밑부분에 있는 것은 공기방울 기포이다. 선박의 선수 부분의 선저에서 공기방울을 발생시키게 된다. 이 공기방울들은 선박이 운항할 때 선수에서 선미까지 넓게 퍼지면서 배의 밑바닥을 모두 덮게 된다. 사실 배의 밑바닥이 해수면과 맞닿을 때 상당히 큰 마찰이 일어난다. 그러나 선저와 해수면이 닿은 사이에 공기방울을 집어넣어서 마찰력을 감소시키도록 하는 것이 이 기술이다. 이 기술은 하나 염려되는 것이 선수에서 발생시킨 기포가 프로펠러에 나쁜 영향을 미치는 것은 아닌가 하는 점이었는데, 실험을 통해서 전혀 영향이 없다는 것이 밝혀졌다. 미치비시측은 모쥴선박에 이 기술을 적용했더니 12%의 연료 절감 효과가 있었다고 보고하고 있다. 또한 여객선에도 적용했더니 약 5%의 연료절감 효과가 있었다고 한다.

마지막 기술은 저마찰 페인트의 개발이다. 이 페인트는 닛폰페인트에서 개발한 것으로 이미 실용화되고 있다. 현시점에서 약 1000척 이상의 선박이 이 페인트를 사용하고 있다. 닛폰페인트는 순차적으로 개발하고 있지만, 최근에 일본해사협회(NK)와 공동개발한 것은 A-LF-Sea라고 하는 것으로, 페인트와 해수면과의 마찰을 감소시키는 기술이다. 페인트의 표면에는 요철이 있기 마련이고, 그 요에 해당하는 들어간 부분에 ‘워터트랩트 막’을 씌워서 마찰을 줄이게 된다. 이 기술은 대학연구소에서 개발되어 모델쉽에 대한 테스트를 거쳐 훈련실습선에서 시험을 했으며 2011년부터 실제 상업용 선박에 적용을 하기 시작했다. 이 기술을 이용하면 7%-8%의 연료절감을 할 수가 있다는 것이 시험으로 증명되었다.

결론적으로 해운업계는 지금 연료유가 앙등과 온실가스 감축에 따른 각종 규제 강화라는 현실에 직면하고 있다. 연료 효율성의 증강은 연료절감이라는 경제적인 측면에서 뿐만 아니라 온실가스 저감이라는 환경적인 관점에서도 필요하기만 하다. 클라스 NK와 R&D개발 파트너들은 연료절감과 온실가스 배출 감축 운동의 표준을 만들어가고 있다.

<> 콤파스클럽 회원 30여명 참가

이날 콤파스클럽 월레 조찬 간담회에는 회원 30여명이 참석하여 성황을 이뤘다. 주최자인 박현규 이사장, 최재수 교수, KCTC 신태범 회장, 한국항만물류협회 이윤수 회장, 백옥인 전 해운국장 등 원로회원들과 차관을 지낸 위동항운의 최장현 사장, 대보해운의 김창중 회장, 폴라리스쉬핑의 한희승 회장, 고려해운의 박정석 사장 등도 모습을 보였다. 이날 조찬 스폰서는 KCTC측에서 맡았다.